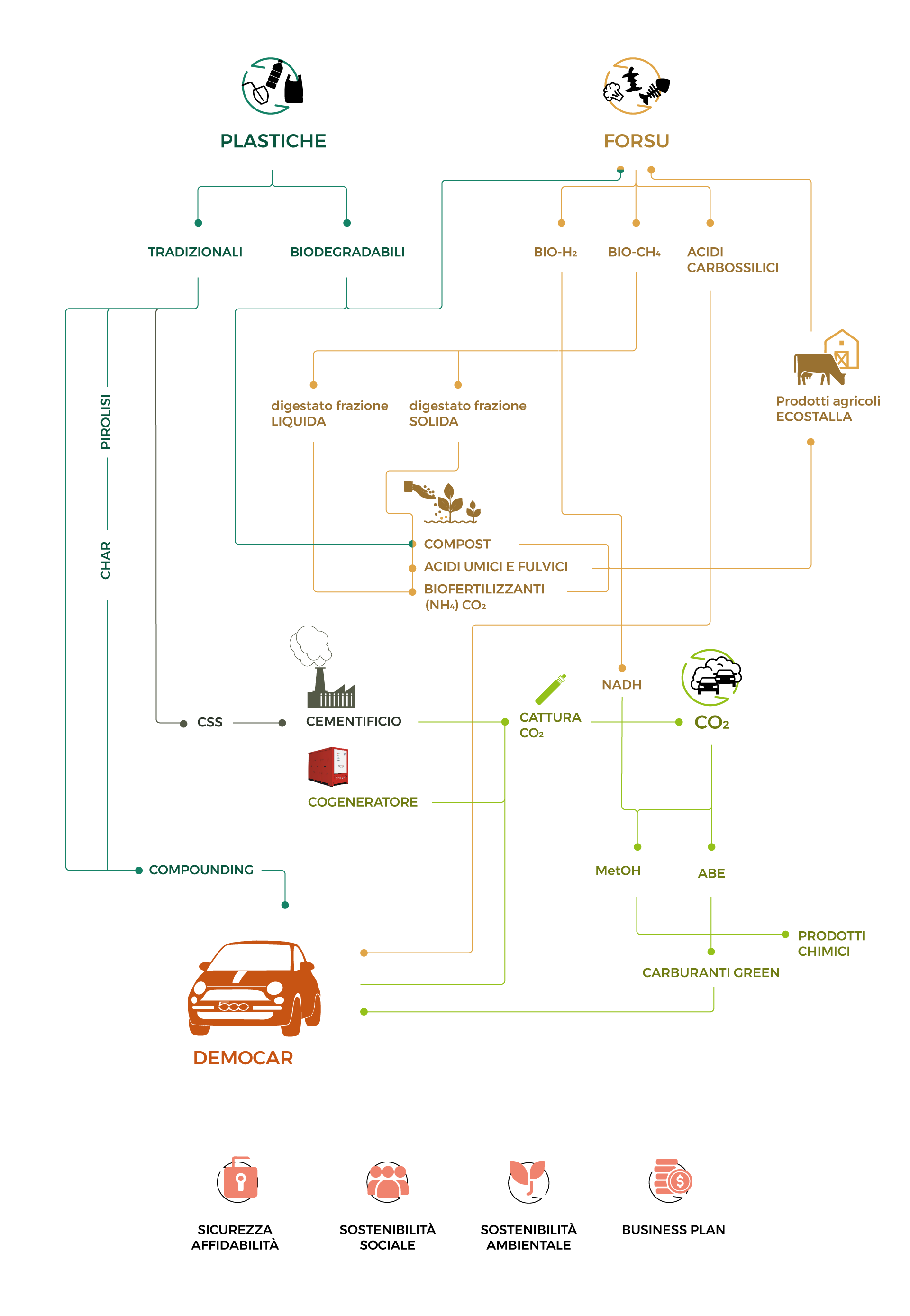

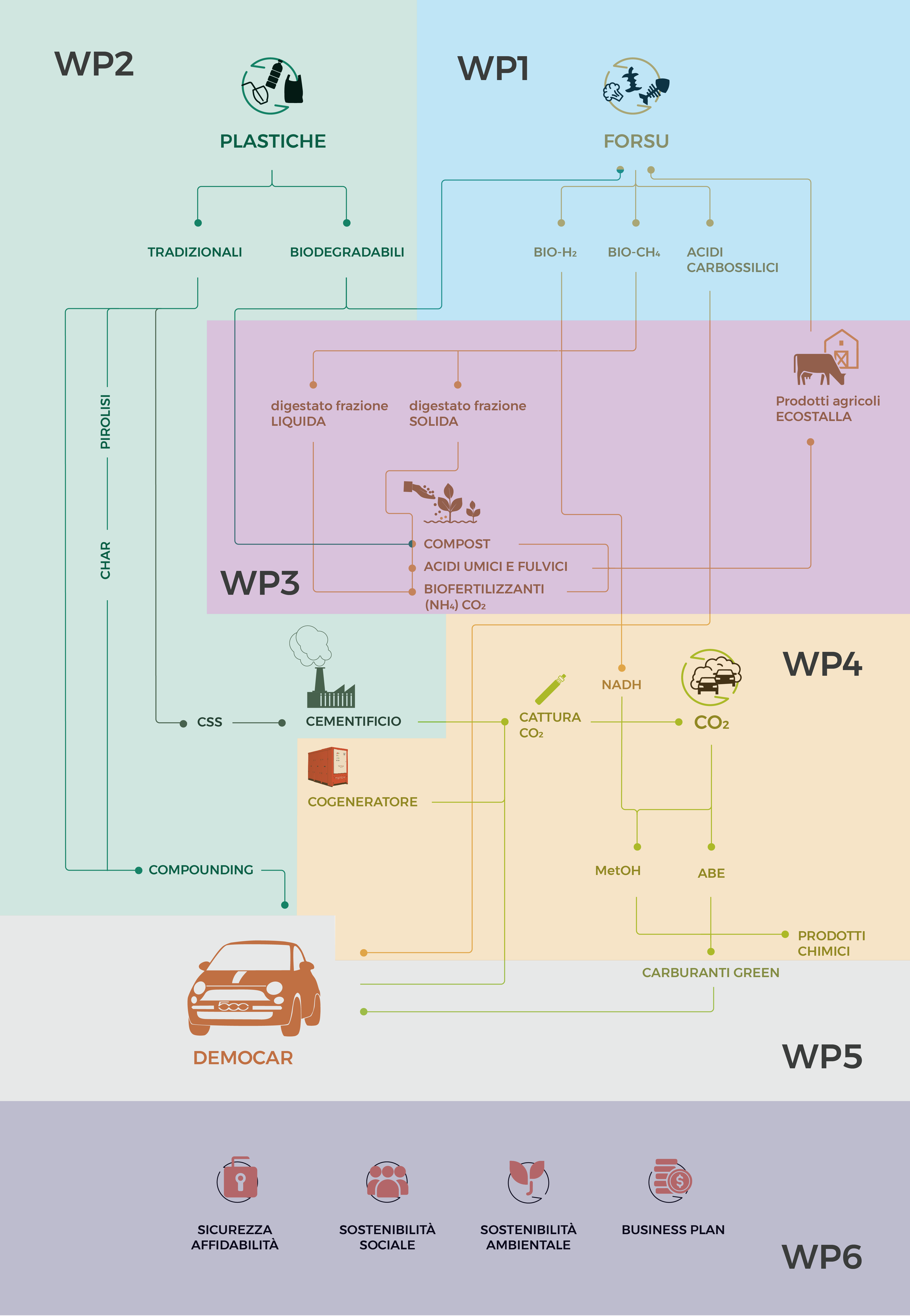

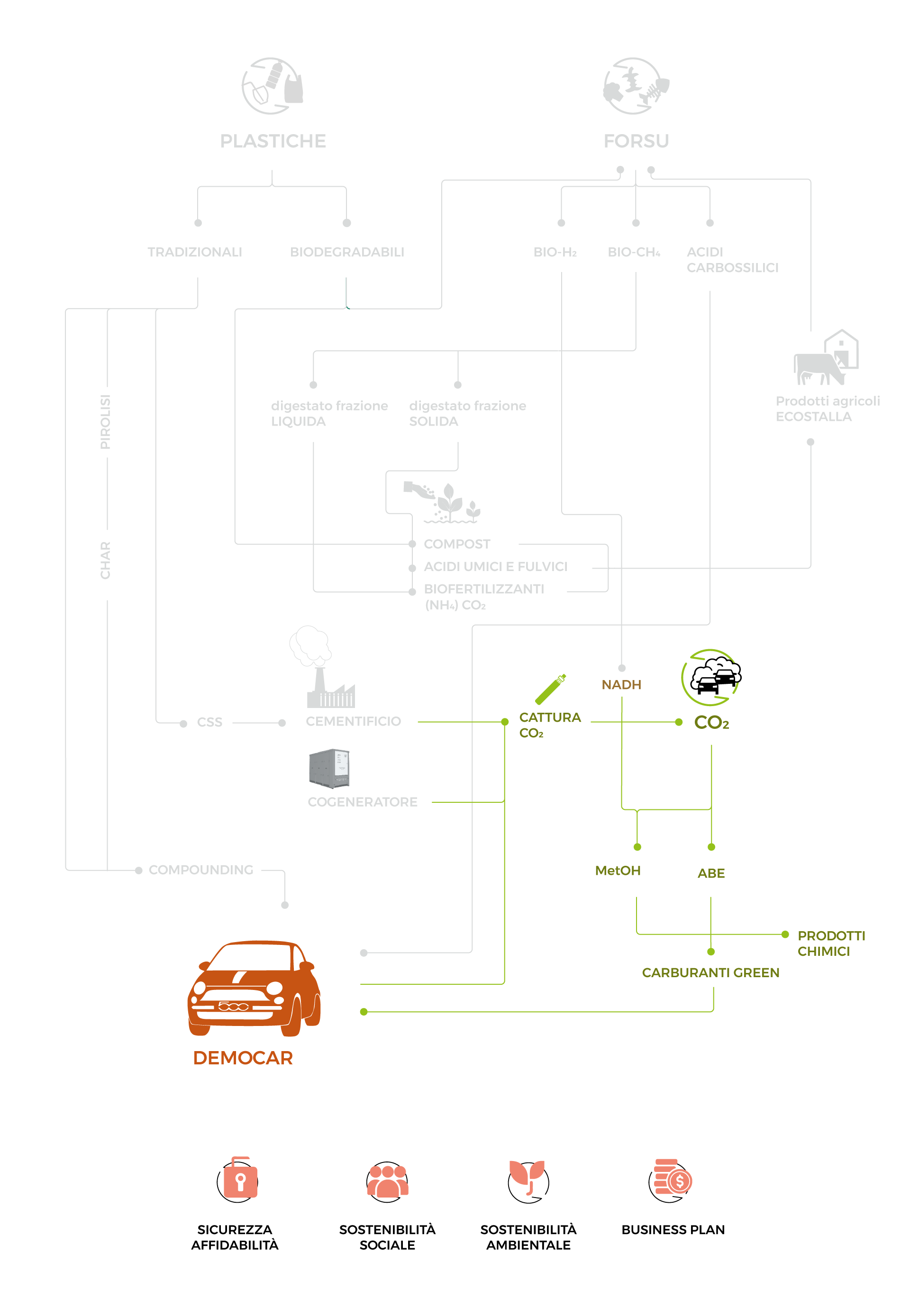

CIRCOLARITA’

WORK PACKAGE

WP1

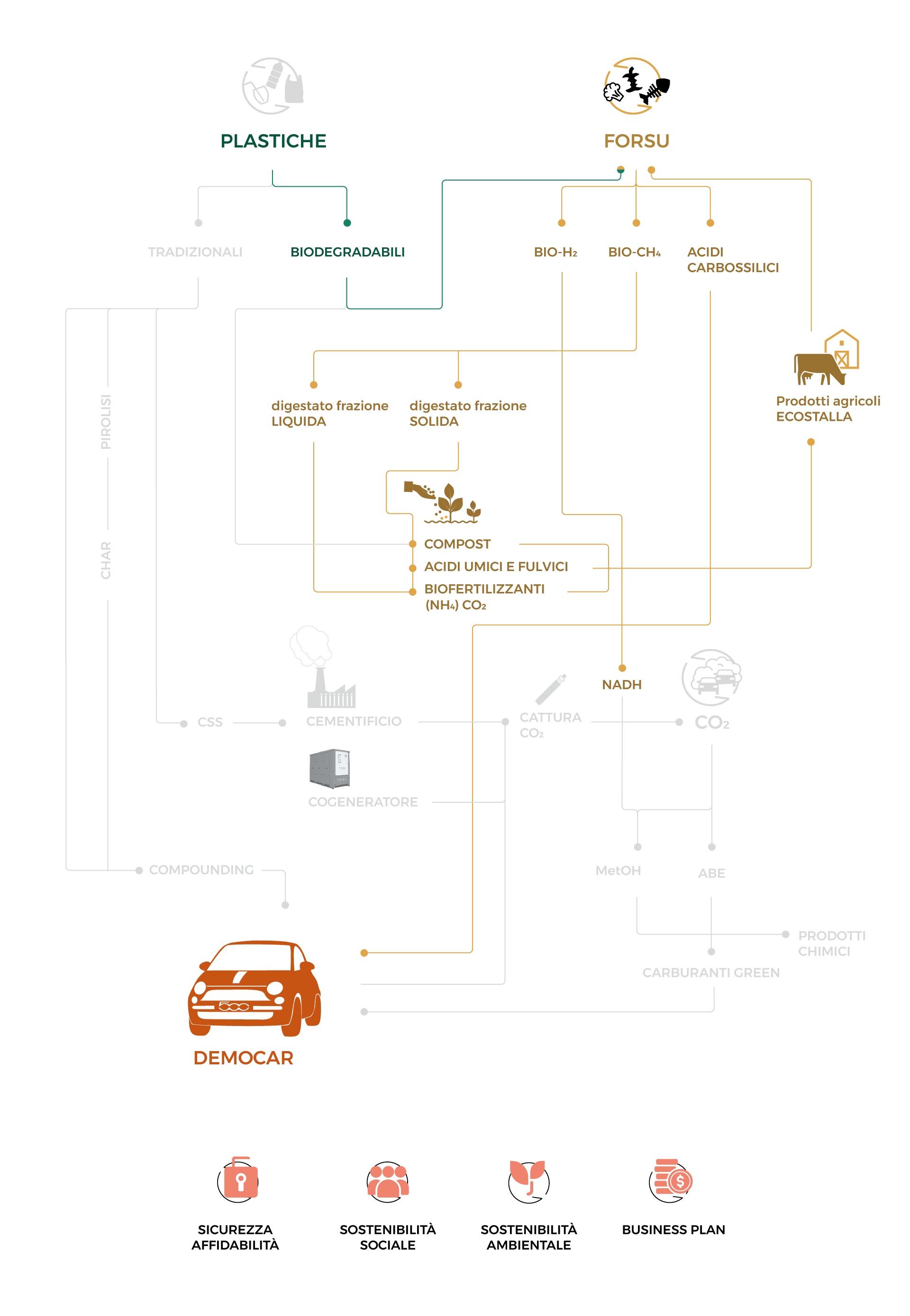

Il WP1 prevede, su scala pilota, la produzione di idrogeno e di acidi carbossilici a catena corta grazie alla conversione per via fermentativa della frazione organica dei rifiuti solidi urbani (FORSU).

L’idrogeno prodotto viene a sua volta impiegato come fattore di rigenerazione della molecola nicotinammide adenina dinucleotide (NADH), necessaria alla riduzione della CO2 (WP4).

Dall’ottimizzata produzione di acidi carbossilici a catena corta si ottengono fermentati arricchiti nei composti di interesse: la validata esperienza dell’Environment Park consente di dimostrare la fattibilità tecnico-economica della produzione di alcoli da scarto organico a livello industriale.

Gli acidi carbossilici prodotti grazie alla fermentazione vengono quindi purificati attraverso un impianto demo, e quindi idrogenati ad alcoli dal Politecnico di Torino attraverso due metodologie differenti:

- conversione biochimica grazie a catalisi elettro-enzimatica tramite reazioni a cascata a temperatura ambiente (25-30°C) all’interno di una cella elettrochimica;

- conversione termochimica attraverso una reazione catalitica in condizioni di pressioni parziali di H2 relativamente blande rispetto i processi convenzionali in modo tale da ottimizzare l’economicità del processo.

I risultati di questo WP sono gli alcoli, da fornire alla successiva WP5 per l’utilizzo come carburante nella demo-car, e l’idrogeno, utile alla rigenerazione del NADH per la produzione del metanolo nella WP4.

WP2

Il WP2 prevede l’iniziale caratterizzazione quali – quantitativa, da parte di Università di Torino, Università del Piemonte Orientale e Politecnico di Torino, di tutti gli scarti di plastica derivanti dal sovvallo della FORSU e dal compost nei siti industriali coinvolti (Acea Pinerolese e Gaia di Asti). I dati ottenuti sono utili per la costruzione di una puntuale tariffa di conferimento e per programmare eventuali azioni di sensibilizzazione sui cittadini del territorio (NOVAMONT).

Un impianto prototipale di separazione delle differenti tipologie di plastica presenti, sviluppato appositamente da Entsorga, viene realizzato e testato su scala dimostrativa presso i due siti industriali di Gaia ed Acea.

Successivamente, si validano i differenti metodi di valorizzazione di tale scarto. I processi testati sono:

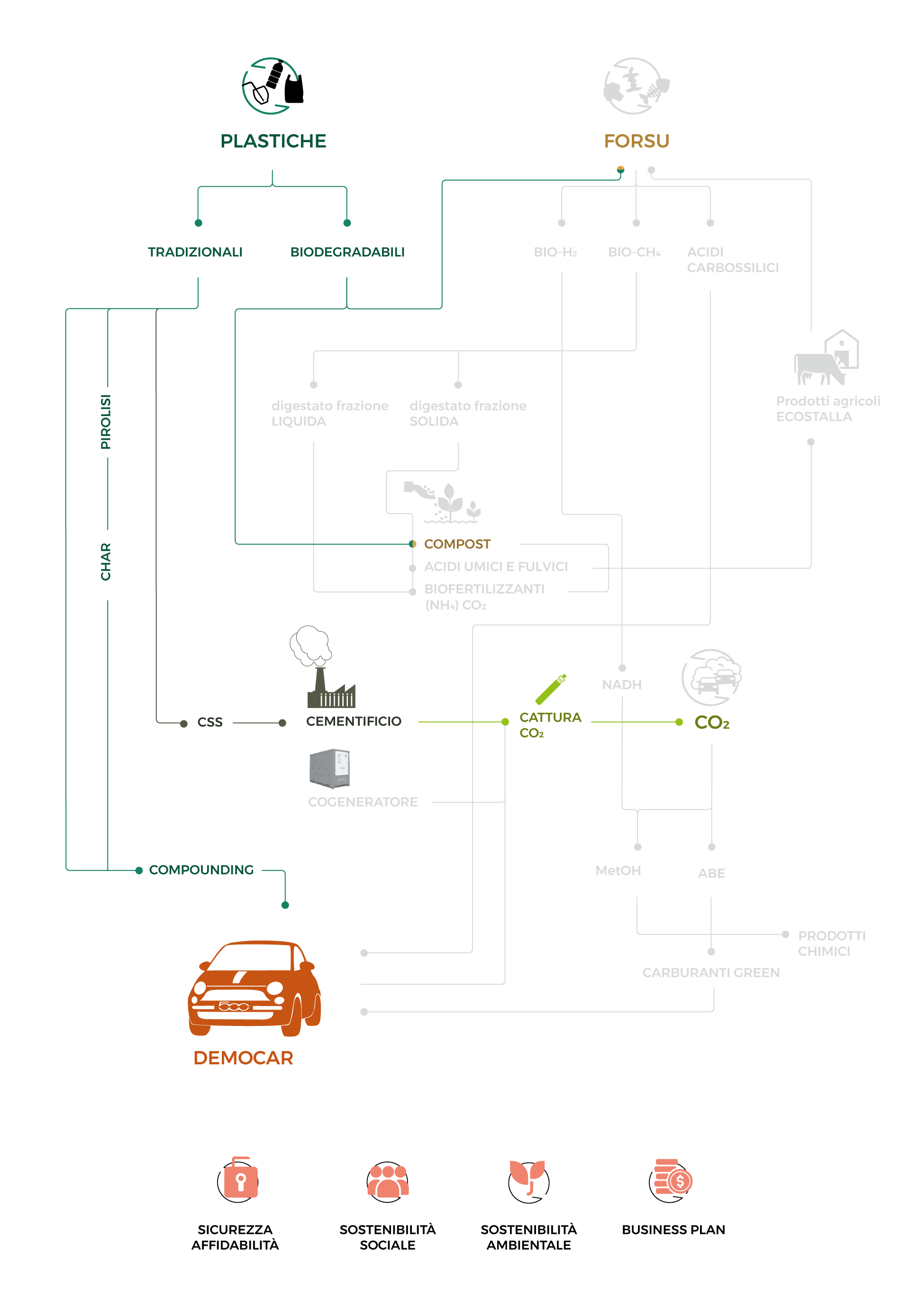

- valorizzazione di una frazione selezionata di tali plastiche per compounding diretto nei polimeri utilizzati nell’autoveicolo (Università di Torino, Politecnico di Torino, Centro Ricerche Fiat);

- impiego di un impianto pilota di pirogassificazione per la valorizzazione dello scarto plastico con produzione di energia e materiale (char) da mescola per i polimeri di applicazione nel veicolo (Università del Piemonte Orientale, Merlino, Politecnico di Torino, Centro Ricerche Fiat);

- utilizzo degli scarti di plastica come materiale di partenza per l’ottenimento di carboni porosi ad elevata area superficiale da utilizzarsi per la separazione e/o lo stoccaggio di CO2 (Università del Piemonte Orientale, Politecnico di Torino);

- pretrattamento con enzimi specifici e co-fermentazione anaerobica/aerobica della frazione biodegradabile delle plastiche separate con lo scarto organico od il digestato, sia su scala pilota che su siti industriali (Environment Park, Università di Torino);

- possibilità di valorizzazione degli scarti plastici come combustibile solido secondario (CSS) alternativo all’interno del processo di cottura del clinker nei cementifici (Entsorga, Buzzi-Unicem).

WP3

Il WP3 ha come scopo la valorizzazione delle frazioni liquida e solida del digestato da FORSU per la produzione e validazione di biostimolanti e bio-fertilizzanti, nonché ulteriori possibili sviluppi dell’applicazione del compost in ambito agronomico.

La produzione di acidi umici e fulvici per il loro utilizzo nel settore agricolo avviene nel sito tecnologico di Acea utilizzando un impianto pilota già presente nell’area, composto da un’unità di idrolisi basica ed un successivo passaggio di purificazione tramite membrane.

La produzione di carbonato d’ammonio, inizialmente sviluppata presso PoliTo su scala laboratorio, viene testata su scala pilota in un impianto prototipale realizzato da HYSYTECH, utilizzando la frazione liquida del digestato, ricca in composti ammoniacali, e la CO2 derivante dall’impianto di upgrading del biogas a biometano, già presente nel sito Acea.

UniTo-DChim si occupa della formulazione degli acidi umici e fulvici prodotti da Acea in biostimolanti supportati a rilascio controllato a base di silice e fosforo (da fonti naturali) e valuta la composizione del prodotto finale e le sue cinetiche di rilascio a diversi pH. Il materiale organico viene diluito in NaDES (Natural Deep Eutectic Solvents). Per la preparazione dei NaDES vengono utilizzati, fra gli altri, gli acidi organici prodotti nel WP1 da Environment Park.

UniTo-DISAFA in collaborazione con UPTOFARM si occupa invece di testare e validare, sulle coltivazioni agronomiche, gli effetti dell’utilizzo dei bio-stimolati prodotti, sia come miglioramento della qualità delle produzioni vegetali, sia come aumento della resistenza delle piante nei confronti dei trattamenti antiparassitari normalmente utilizzati nelle coltivazioni.

Inoltre, il dipartimento ottimizza ed analizza i fertilizzanti ed i biostimolanti prodotti e ne valida l’efficacia di utilizzo a livello agronomico, inquadrando tale attività nel sistema regolatorio esistente.

Il compost, prodotto da Acea e certificato dal marchio CIC, viene utilizzato in una eco-stalla innovativa del territorio piemontese come sostituto della lettiera, al fine di migliorare il benessere animale e per favorire il successivo riutilizzo della stessa all’interno dell’azienda agricola.

WP4

Il WP4 prevede l’individuazione di una tecnologia adeguata alla cattura e la conversione della CO2 e, quindi, la validazione del sistema sviluppato sia sotto forma di cartuccia a bordo veicolo che come sistema di applicazione industriale in stato stazionario.

I centri di ricerca, UniTo-DChim, UniPO e PoliTo sviluppano e testano diversi materiali adsorbenti a partire dalla caratterizzazione delle emissioni fornite dai partner industriali. Il prototipo per la cattura viene quindi testato in tre diverse condizioni operative: in stato stazionario su micro-cogeneratore Totem di Asja Ambiente Italia; in stato stazionario sulla linea industriale di produzione del cemento di Buzzi Unicem; su un’autovettura prototipale (500L) sviluppata da CRF, da testare sia a banco rulli che con prova su strada (WP5).

Il WP prevede inoltre lo sviluppo di adeguate tecnologie per la conversione della CO2 catturata a composti ad elevato valore aggiunto: ABE (acetone-butanolo-etanolo) e metanolo vengono prodotti tramite molteplici strategie sintetiche di natura bio-chimica, chimica ed elettrochimica; la produzione di metanolo, in particolare, è supportata dalla rigenerazione del co-fattore NADH per via enzimatica selezionata, grazie al bio-idrogeno prodotto e purificato nel WP1.

I processi biochimici sono ottimizzati prima su scala da laboratorio e successivamente convalidati su scala pilota.

Gli obiettivi principali di questa WP risiedono nella definizione e selezione delle soluzioni tecnologiche disponibili, da testarsi a livello industriale per cattura e conversione della CO2. I risultati attesi dalle attività previste in questa WP portano, tramite un confronto fra le differenti tecnologie a livello di ricerca applicata, alla definizione delle migliori tecnologie disponibili in questo settore ed alla produzione dei biocarburanti da testare nella successiva WP5 nell’autoveicolo prototipale.

WP5

Il WP5 prevede di sviluppare un veicolo dimostratore (FIAT 500L) impiegando plastiche green prodotte nel corso del progetto, integrandolo a bordo con un sistema di cattura della CO2 ed alimentandolo con i biocombustibili prodotti negli altri WP (metanolo ed alcoli dalle WP1 e 4), al fine di valutare i benefici complessivi in termini di emissioni allo scarico (regolamentate e non, come le aldeidi) e di riduzione dei gas effetto serra (indici well-to-wheel, ecc.).

Il Politecnico di Torino insieme al partner industriale Cornaglia forniscono al CRF i sistemi di cattura della CO2 testati nella precedente WP4.

Il sistema di cattura a bordo veicolo della CO2 prevede l’installazione di una serie di componenti che consentano l’allocazione della cartuccia di cattura e la gestione dei flussi. La prototipazione e lo studio di integrazione a bordo dei singoli componenti viene realizzata dal Centro ricerche Fiat in collaborazione con la Nuova Carrozzeria Torinese.

I biocarburanti prodotti nelle precedenti WPs vengono testati nella demo-car sia a banco rulli che su strada.

MODELWAY realizza un modello data-driven del sistema, sulla base dei dati acquisiti sul banco a rulli, utilizzando il metanolo, gli ABE e gli alcoli derivanti dalla idrogenazione dei VFA prodotti nella WP1 come carburante del veicolo dimostrativo.

Il Centro Ricerche Fiat, al fine di sfruttare in modo efficace e sicuro ogni tipologia di biocombustibile ottenuto nel progetto, svolge una specifica attività di ottimizzazione della componentistica del veicolo e del motore, verificando gli eventuali effetti di compatibilità e corrosione dei materiali a contatto con il combustibile stesso. In base ai risultati ottenuti, se necessario, vengono apportati interventi con modifiche dei materiali e successiva verifica della robustezza delle soluzioni, sia in termini funzionali che di sicurezza, in collaborazione con il partner STEP.

Il modello progettato è prototipato in modo tale da avere un digital twin del sistema di cattura CO2 in grado di operare in tempo reale sulla vettura, offrendo così funzionalità di on-board diagnostic e di ottimizzazione del funzionamento del sistema.

WP6

L’obiettivo principale del WP6 è l’analisi di tutte le informazioni generate dal progetto al fine di costruire il business plan, LCE e l’analisi di affidabilità e sicurezza dell’intera filiera testata in SATURNO.

Un secondo importante obiettivo di questa WP è la realizzazione di un portale di mappatura degli scarti di produzione e lavorazione coinvolti nel progetto SATURNO e la loro localizzazione regionale, grazie alla creazione di un dataset consultabile tramite la piattaforma YUCCA.

A valle della realizzazione dei test su scala sia pilota che dimostrativa, si procede con la valutazione della replicabilità e della standardizzazione non solo dei prodotti generati, ma anche dell’intero processo a livello industriale.

Il business plan analizza i risvolti economici connessi all’applicazione su scala reale dell’intera filiera testata nel progetto, al fine di valutarne le potenziali ricadute su imprese e territorio in termini di incremento della competitività del tessuto imprenditoriale regionale.

Le problematiche di impatto ambientale e sociale connesse allo sviluppo della bioraffineria vengono affrontate analizzando i flussi input/output dei diversi processi, con l’obiettivo di riprodurre e comprendere l’intera supply chain e di fornire al partenariato le informazioni legate a possibili criticità, problematiche o punti di forza sia dell’impatto ambientale che di quello sociale nella implementazione della bioraffineria SATURNO.

Infine, l’analisi di affidabilità e sicurezza tecnologica legata ai processi proposti e testati ed alla loro integrazione su piattaforma comune raggiunge l’obiettivo di fornire un documento che individua le criticità del sistema e le azioni preventive e mitigative opportune per un adeguato controllo del rischio.

Tramite l’analisi di affidabilità e sicurezza si identificano tutte le procedure autorizzative necessarie per la costruzione e l’esercizio degli impianti. Altro importante obiettivo di questa analisi è l’esame dei possibili guasti o errori umani che possano compromettere la capacità produttiva della bioraffineria, fornendo l’elenco dei componenti critici del sistema e dei suggerimenti per aumentare l’affidabilità del sistema.